等离子弧焊(PAW)工艺介绍

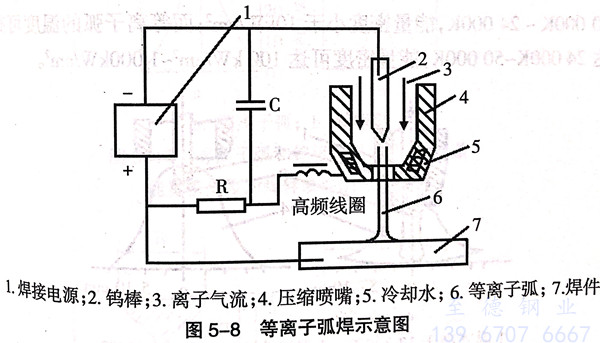

等离子弧焊通常由用 PAW 来表示,等离子弧焊是在直流钨极氩弧焊的基础上,于20世纪60年代研究发展起来的,并很快就被应用于焊接生产的一种新的焊接方法,受到了焊接工作者的广泛重视。实验证明,借助于水冷喷嘴的外部拘束条件,使电弧的弧柱横截面扩散受到限制,电弧的温度、能量密度、等离子流速都会显著增大。这种采用外部拘束条件使得弧柱受到压缩的电弧就是通常所称的等离子弧。从本质上讲,等离子弧仍然是一种电弧放电的气体导电现象,所用的电极仍是钨棒。等离子弧焊一般采用直流正极性,电源外特性为下降或垂直下降特性,其原理图5-8。

一、等离子弧的特性

1. 静态特性

等离子弧的静态特性仍然呈U型曲线,但具有以下特点:

a. 由于冷壁喷嘴的拘束作用使弧柱横截面积受到限制,弧柱电场强度增大,电弧电压明显提高,U型特性的平直区较自由电弧明显缩小。

b. 拘束孔道的尺寸和形状对静特性有明显的影响,喷嘴孔径越小,U型特性平直区域就越小,上升段斜率增大,即弧柱电场强度增大。

c. 离子气的种类和流量不同时,弧柱的电场强度将有明显变化。因此,用于等离子弧焊的电源空载电压应按所用等离子气种类而定。

d. 如果采用联合型等离子弧,转移弧U型特性下降区段斜率明显减小,这是由于非转移弧的存在为转移弧提供了导电通路之故。因此小电流微束等离子弧常采用混合型弧,以提高其稳定性。

2. 热源特性

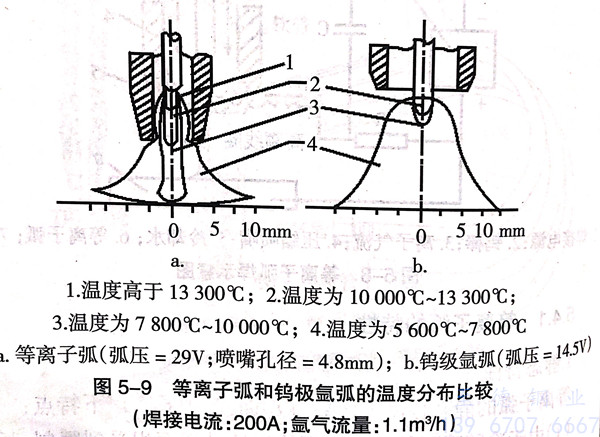

a. 温度和能量密度

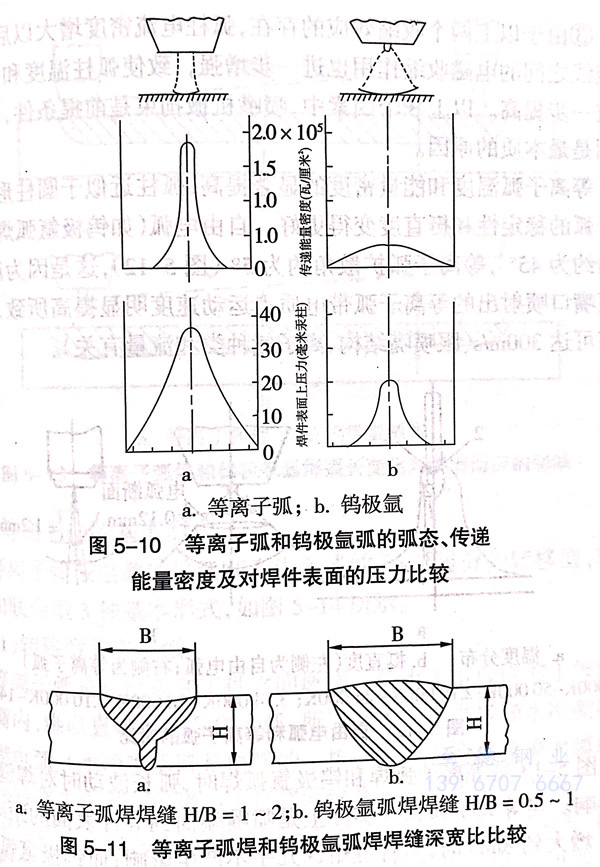

等离子弧的弧柱温度高,能量密度大。从图5-9和图5-10可以看出,等离子弧对焊件加热集中,熔透力强,焊接时速度要比氩弧焊快得多,从而可提高焊接生产效率。普通钨极氩弧的最高温度为10000K~24000K,能量密度小于10kW/c㎡;而等离子弧的温度可高达24000K~50000K,能量密度可达100kW/c㎡~1000kW/c㎡.

因此,等离子弧焊的焊缝截面形状较窄,深宽比大,无疑焊件变形就小。等离子弧焊和钨极氩弧焊深宽比比较见图5-11。

等离子弧温度和能量密度高的原因是:

①. 水冷喷嘴孔径限定了弧柱横截面积不能自由扩大,这种拘束作用称为机械压缩作用。

②. 喷嘴水冷作用使靠近喷嘴内壁的气体也受到强烈的冷却作用,并且温度和电离度均迅速下降,迫使弧柱区电流集中到弧柱中心的高温高电离度区。这样由于冷壁而在弧柱四周产生一层电离度趋近于零的冷气膜,从而使弧柱有效横截面进一步减小,电流密度进一步提高。这种使弧柱温度和能量密度提高的作用通常又称为热收缩效应。

③. 由于以上两个收缩效应的存在,弧柱电流密度增大以后,弧柱电流线之间的电磁收缩作用也进一步增强,致使弧柱温度和能量密度进一步提高。以上3个因素中,喷嘴机械拘束是前提条件,而热收缩则是最本质的原因。

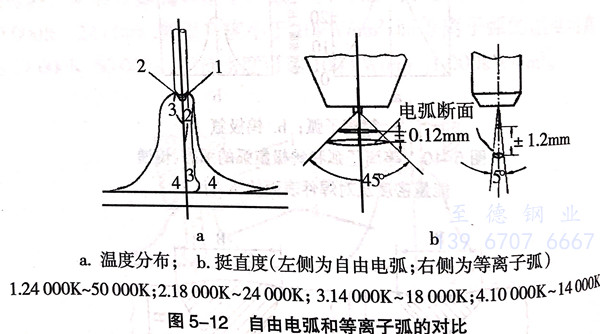

等离子弧温度和能量密度的显著提高,弧柱近似于圆柱形,使等离子弧的稳定性和挺直度变得更好。自由电弧(如钨极氩弧焊)的扩散角约为45°,等离子弧扩散角约为5°(图5-12),这是因为压缩后从喷嘴口喷射出的等离子弧带电质点运动速度明显提高所致,速度最高可达300m/s(跟喷嘴结构、离子气种类和流量有关)。

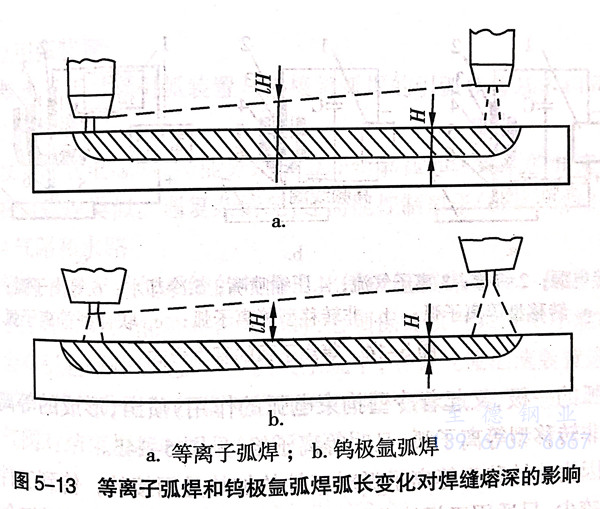

图5-13是等离子弧焊和钨极氩弧焊时,弧长波动时对焊缝熔深的影响。当等离子弧长(实际上是喷嘴端面到焊件表面的距离)从3mm增大到8mm时,对焊缝熔深几乎不产生影响;而钨极氩弧孤长从1.5mm增大到2.5mm时,焊缝的熔深就明显下降。

b. 热源成分

普通钨极氩弧焊中,加热焊件的热量主要来源于阳极斑点,弧柱辐射热和传导热仅起辅助作用。在等离子弧焊中,情况则有变化,弧柱高速等离子体通过接触传导和辐射带给焊件的热量明显增加,甚至可能成为主要的热量来源,而阳极热则降为次要地位。

3. 等离子弧的基本形式

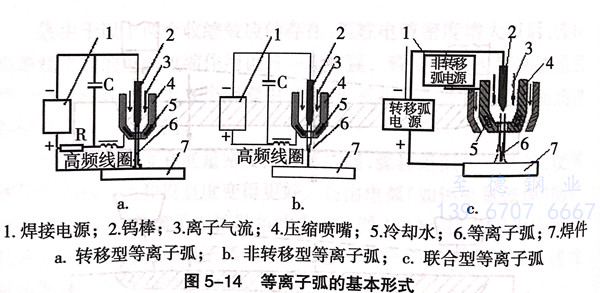

等离子弧按电源的接法和产生形式的不同,可分为转移型、非转移型和联合型3种基本形式,如图5-14所示。

a. 转移型等离子弧

等离子弧是在电极和工件之间燃烧,但由于电极内缩于等离子弧喷嘴内,难以直接形成等离子弧,所以必须先在电极和水冷喷嘴之间引燃电弧(水冷喷嘴既是电弧的一极,又起着冷壁拘束电弧的作用),再转移为电弧在电极与工件之间燃烧。这种借助于电极与水冷喷嘴再转移为电极与工件之间的电弧称为转移弧(图5-14a).由于转移型等离子弧的阳极斑点处于工件上,直接加热工件,使电弧热量的有效利用率提高,同时转移型等离子弧具有很高的动能和冲击力,特别适合于焊接。

b. 非转移型等离子弧

电源接于电极和喷嘴之间,工件不接入焊接回路,钨极为阴极,喷嘴为阳极,等离子弧在电极和水冷喷嘴之间引燃电弧(水冷喷嘴既是电弧的一极,又起着冷壁拘束电弧的作用)喷出,形成的等离子弧称为非转移型等离子弧,又叫等离子焰,见图5-14b。

因为非转移型等离子弧对工件的加热是间接的,传到工件上的热量较少,只适用于焊接薄板和等离子喷涂,这里就不再详细介绍。

c. 联合型等离子弧

转移型等离子弧和非转移型等离子弧同时存在的等离子弧,称为联合型等离子弧,如图5-14c所示。这种等离子弧焊很少采用,这里就不再详细介绍。

二、等离子弧焊设备

1. 焊接电源

具有下降或垂直陡降特性的直流电源(与钨极氩弧焊的电源相同)都可供等离子弧焊使用。用纯氩气做离子气时,电源空载电压只需65V~80V;用氩+氢混合气做离子气时,电源空载电压需110V~120V.若无合适的专用电源,可用两台普通直流弧焊电源串联使用。大电流等离子弧焊都采用转移型弧,用高频引燃非转移弧,然后转移成转移弧。因此,一般可以采用一台焊接电源,用串接电阻的方法向电极和水冷喷嘴回路提供产生非转移弧所需要的较低电流,见图5-14a。

2. 引弧装置

等离子弧焊的引弧装置与钨极氩弧焊的引弧装置基本相同。

3. 控制系统

使用两套电源时,需能分别调节非转移弧和转移弧的电流,其余与钨极氩弧焊类似。遇复杂情况,还需能控制离子气的递增和衰减。

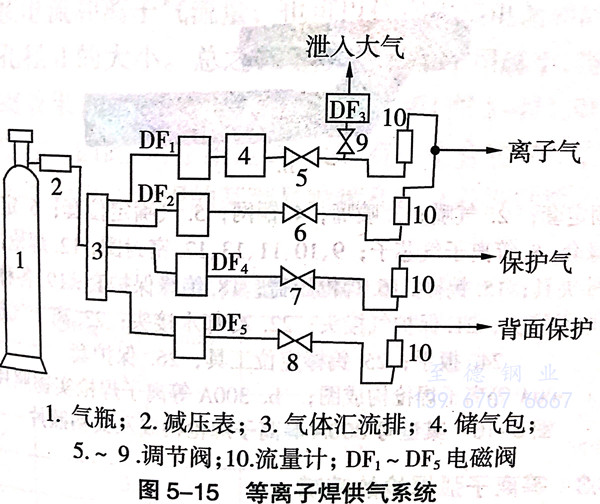

4. 气路和水路

等离子弧焊供气系统的气路要比钨极氩弧焊复杂,见图5-15。等离子弧焊如采用混氢混合气体时,必须保证供气系统中不能漏气,否则会有引起爆炸的危险。在供气系统中,要有气流汇流装置进行均流,均匀地将气分配给各路气路;还要有贮气筒,对离子气进行缓冲。衰减气阀对结束焊接时的气流进行衰减。

等离子弧焊的水路与钨极氩弧焊的水路相同。

5. 焊枪

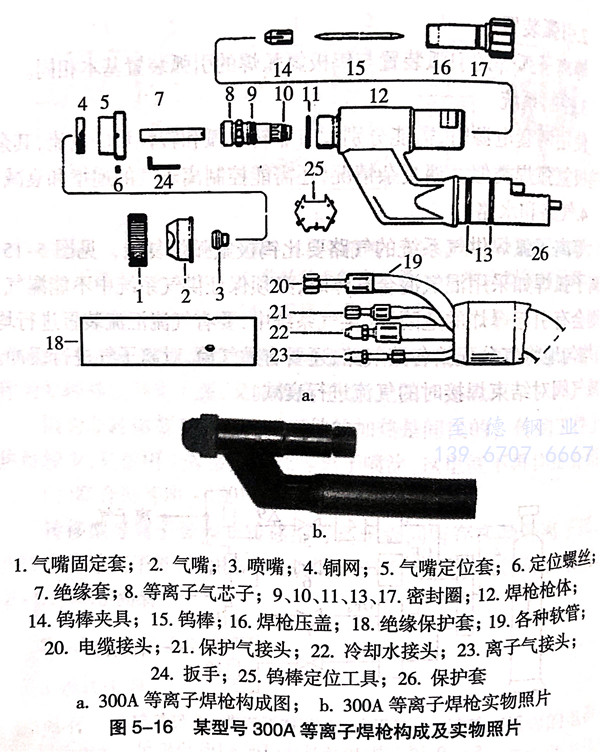

等离子弧焊枪要比钨极氩焊焊枪复杂、精密得多,其中最主要的部件是离子弧喷嘴和保证钨极与等离子喷嘴同心的装置。某型号300A等离子弧焊枪结构见图5-16。

三、等离子弧焊枪的喷嘴

等离子弧焊枪的喷嘴是产生等离子弧的关键部件,它的设计是否合理,对保证等离子弧的稳定、正常工作以及焊接质量具有决定性作用。

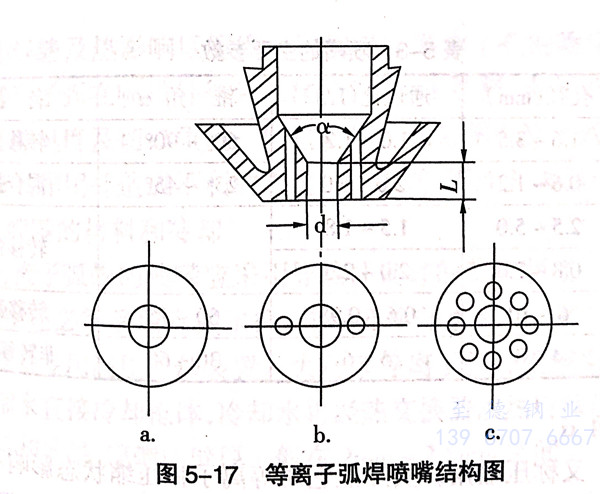

1. 喷嘴的主要结构参数(图5-17)

a. 喷嘴孔径d

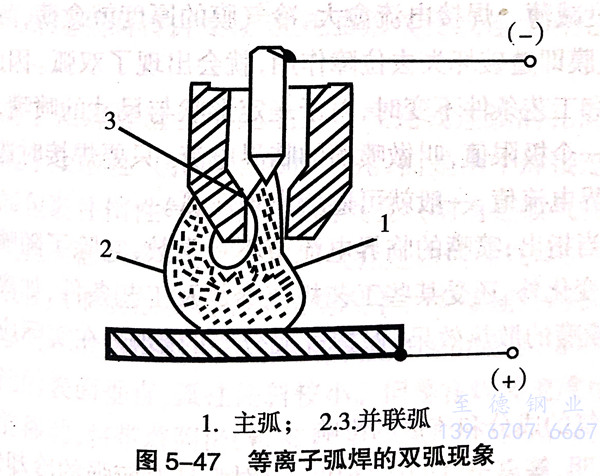

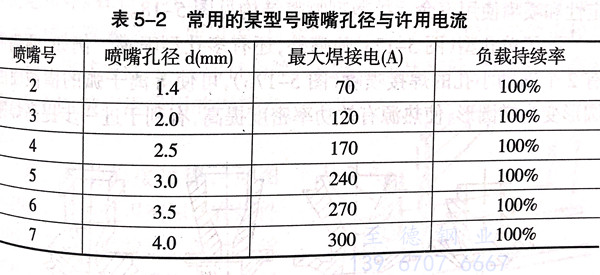

喷嘴孔径d,它决定等离子弧直径的大小。喷嘴孔径d决定了应使用的焊接电流和离子气流量,也可以依据焊接电流和离子气流量先择喷嘴孔径d的大小。总之,d越大则压缩作用越小,当d过于大对则无压缩效果;而d过小时,则会引起双弧(图5-47),破坏了等离子弧的稳定性。因此,对于给定的d值,有一个合理的焊接电流使用范围。表5-2列出了常用的某型号喷嘴孔径d及其焊接电流的使用范围,供参考。

b. 喷嘴孔长度L

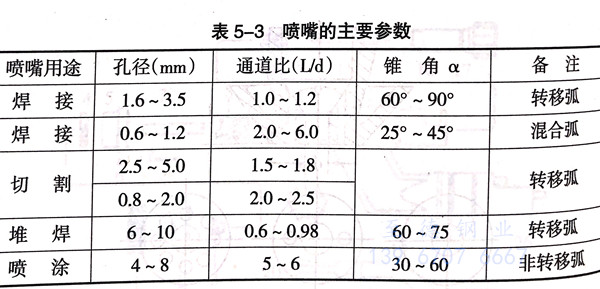

当喷嘴孔径d给定时,喷嘴孔长度(深度)L的增加,则压缩作用加强。常以L/d表示喷嘴孔道压缩特征,称之为孔道比(表5-3).

c. 锥角 α

锥角α又称压缩角,实际上它对等离子弧压缩状态影响不大,特别是当离子气流量较小,L/d较小时。但压缩角小时,能增强对电弧的压缩作用。一般应注意和钨极端部形状相配合,以利于阴极斑点置于钨极顶端而不上漂。常用的压缩角α值为60°~75°。

d. 压缩通道的形状

多数喷嘴采用圆柱形压缩通道,但也有采用圆锥形、台阶圆柱形等扩散型喷嘴。这类喷嘴降低了压缩程度,有利于提高等离子弧的稳定性和喷嘴使用寿命。扩散型喷嘴结构见图5-18。

除了单孔型(图5-17a)喷嘴外,还有多孔型喷嘴。例如,两侧带有2个辅助小孔的焊接喷嘴(图5-17b),可使等离子弧的横截面由圆形变为椭圆形,使热源有效功率密度提高,有利于进一步提高焊速和减小焊缝及热影响区宽度。四周带有多个小孔的喷嘴(图5-17c)可使等离子弧在喷嘴外得到二次压缩,用于切割,有利于进一步提高等离子弧挺度及切口质量;但过多的小孔易受金属飞溅物堵塞而失去其有利作用并造成不利的等离子弧偏转,因此并未得到广泛应用。

2. 喷嘴的材料和冷却

等离子弧焊的喷嘴应采用导热性良好的紫铜制成,大功率(电流)喷嘴还必须采用直接水冷,并保证冷却水有足够的流量和压力,最好配备专用高压冷却装置。大功率等离子弧焊枪应采用循环的高压蒸馏水直接冷却枪体,冷却水再经热交换器散热后循环使用。为了提高冷却效果,喷嘴的壁厚一般在2mm~2.5mm之间。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。