不锈钢焊管涡流探伤检测(ET)原理及操作流程

在现在不锈钢焊管生产中,涡流检测是焊管质量控制重要和必不可少的手段,因为涡流检测特别适用于对不锈钢焊管缺陷的检测,而且可使焊管检测、检验实现在线、高速、高效和自动化。因此,现在不锈钢焊管生产厂大都采用涡流检测,对焊管生产进行工序质量的控制和成品检验,为此,这里将对其作较详细的介绍。图10-4是在线涡流检测仪照片。

一、涡流探伤原理

涡流探伤的原理是以电磁感应为基础,当不锈钢焊管经过通以交变电流的线圈时,焊管表面或近表面有缺陷部位的涡流将发生变化,导致线圈的阻抗或感应电压产生变化,从而得到关于缺陷的信号。从信号的幅值及相位等可以对缺陷进行判断。

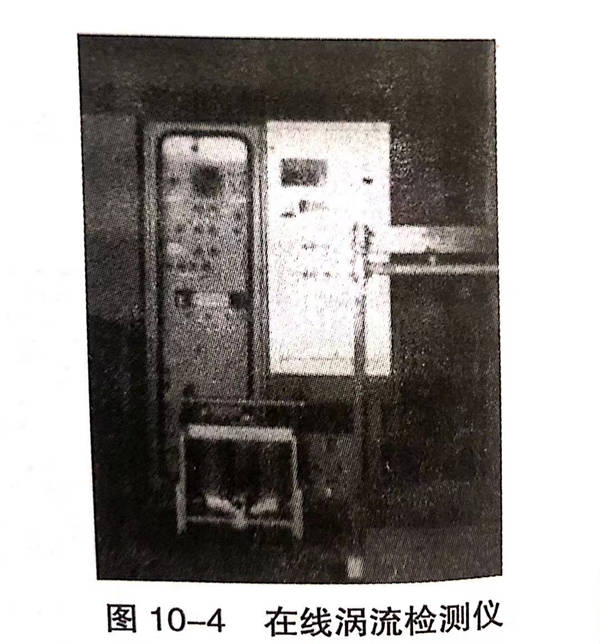

如图10-5所示,当载有交变电流的检测线圈靠近导电试件时,由于线圈磁场的作用,试件中会感应生成涡流。涡流的大小、相位及流动形式将会受到试件导电性等的影响,这时试件中的涡流会产生反作用磁场,又使检测线圈的阻抗发生变化。

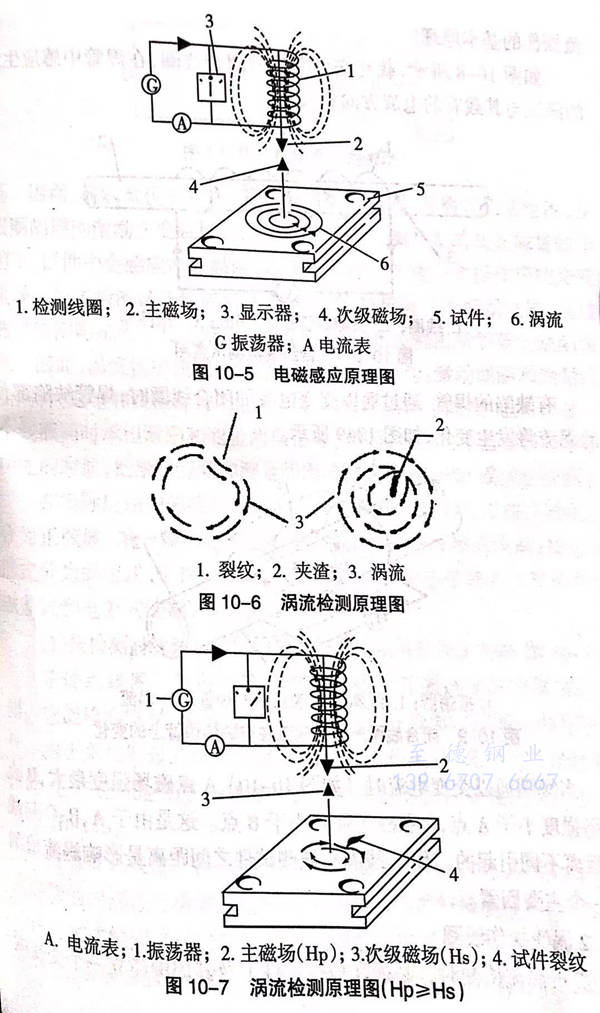

因此,通过测定检测线圈的阻抗或感应电压的变化,就可以引出被检测试件的导电性差以及有无缺陷等结论。也就是试件的缺陷导致线圈的阻抗或感应电压产生变化,这就会得到关于缺陷的信号。由信号的幅值及相位等的变化,就可以对缺陷进行判断和识别。如图10-6和图10-7所示,由于试件表面和近表面存在有缺陷(裂纹或夹渣),使得试件上所感应涡流分布及流动发生畸变,从而改变了试件对检测线圈阻抗的影响,只要能检测到代表这些涡流畸变(即缺陷存在)的检测线圈阻抗的变化,就可以确定试件有没有缺陷,这就是涡流探伤的基本原理。

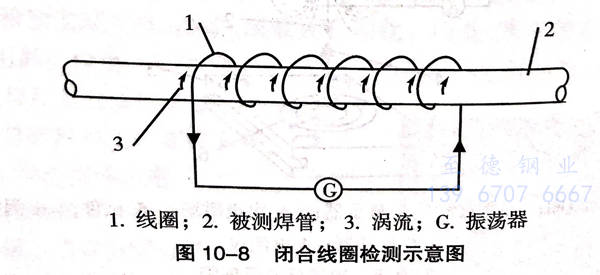

如图10-8所示,载有交变电流的闭合线圈,在焊管中感应生成的涡流与其载有的电流方向相反。

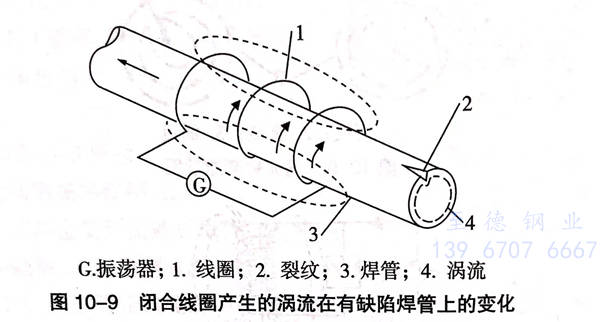

有缺陷的不锈钢焊管,通过通以交变电流的闭合线圈时,焊管缺陷部位的涡流将发生变化,如图10-9所示。

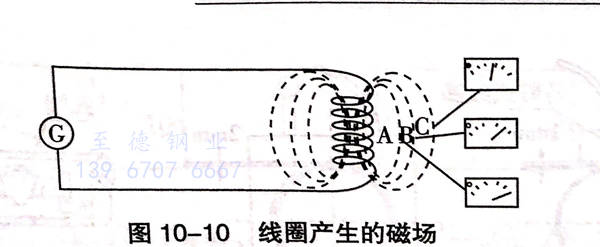

当线圈通以交变电流时(如图10-10),A点磁场强度最大,B点磁场强度小于A点,C点磁场强度小于B点。这是由于A、B、C与线圈距离不同引起的。所以,线圈与被测试件之间距离是影响涡流检测的一个主要因素。

二、涡流探伤线圈

进行涡流检测时,必须在被检试件上及其周围建立一个交变磁场。因而,在涡流仪中,首先要有一个激励线圈,并通以交变电流,在线圈的周围激励交变磁场的产生。在激励线圈产生的交变磁场的作用下,试件中会感应产生涡流,这涡流同样会产生一个反作用的交变磁场。为了检测试件性能对涡磁场影响,还要有一个测量线圈,通过测量线圈阻抗的变化(或感应电压的变化)来检测出所需要的缺陷信息。因此,涡流仪中使用的线圈按其功用可分为:激励线圈和测量线圈两种(磁饱和线圈除外),它们可以是分开的两个线圈,也可以是一个线圈同时承担激励和测量两项任务。但是,常常在不需要区分线圈功能的时候,把激励线圈和测量线圈称为检测线圈(或试验线圈)。

在实际应用中的检测线圈形式多种多样,它们可以按激励电源分为正弦波(单一频率或多个频率)和脉冲波电源激励线圈;按运动形式分为固定式、平移式和旋转式线圈;按获取信号的方式又可分为磁差式和电差式线圈,等等。

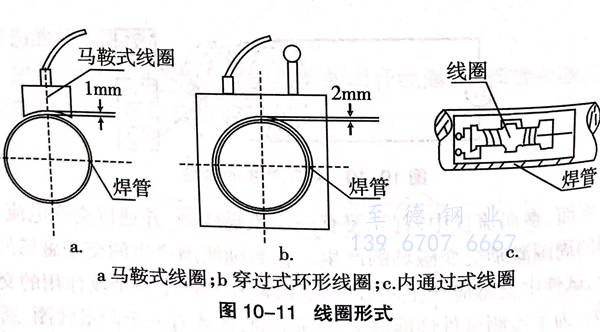

1. 按检测时线圈和试件的相互位置关系可分为3大类(图10-11)

穿过式线圈 这种线圈是将试件插入并通过线圈内部进行检测。它能检测管材、棒材、丝材等各种可以从线圈内部通过的导电试件。由于采用穿过式线圈的涡流仪容易实现批量、高速的自动检测,因此,它广泛地应用于小直径的管、棒、线材等试件的表而质量检查,如图10-11b。

内通过式线圈 在对焊管进行涡流检测时,有时必须把线圈放入焊管的内部进行检测,这种插人试件内部进行检测使用的线圈称为内通过式线圈,(10-11c)这种线圈适宜于对组装好的钢管进行检测(从钢管顶端插人线圈),或对大部件里的小直径深孔、螺纹孔及厚壁钢管的内壁表面质量进行检测。

放置式线圈 又称点式线圈或探头和马鞍式线圈,在检测时是通过把线圈放置于被检试件表面来进行的。这类线圈大多数绕成探头形式,线圈内部一般带有磁心,因而具有磁场聚焦的性质,灵敏区小,但灵敏度高,特别适合于大直径的管材、棒材的表面检测,如图10-11a。

通常,放置式(马鞍形)线圈与试件的距离为1mm;环形线圈(穿过式线圈)与试件的距离为2mm.

2. 按检测线圈的使用方式一般分为绝对式、标准比较式和自比较式3种。

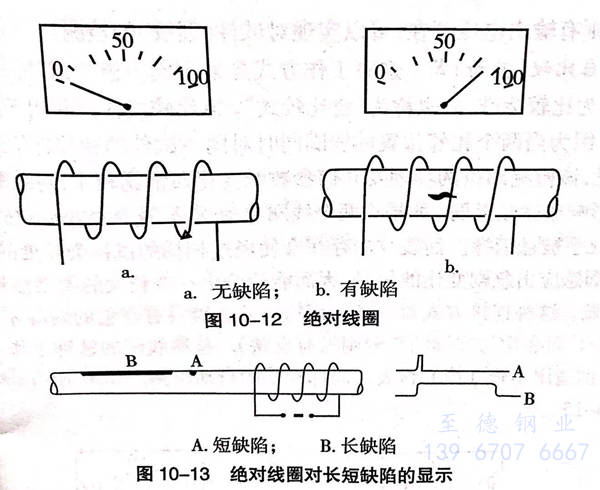

a. 绝对式

直接测量检测线圈阻抗的变化。线圈在采用这种方式

工作时,当被检试件的电导率和磁导率等不发生变化时,信号输出电路(如电桥)无信号输出;反之,若有信号输出,则表示由于试件电导率和磁导率等变化的影响,使线圈阻抗发生了变化。因此,在检测时可以先用标准试件放入线圈,调整仪器使信号输出为零,再将被测试件放入线圈。这时,若仍无输出,表示试件和标准试件的有关参数相同;若有输出,则依据检测目的的不同,可以分别判断引起线圈阻抗变化的原因是由于电导率的变化还是裂纹及其他因素的影响,从而实现有关项目的检测,如图10-12和图10-13.这种工作方式既可用于材质分选和测厚,又可以进行探伤,是许多涡流仪广泛采用的一种工作方式。

绝对检测线圈的优缺点:

优点:能显示长缺陷。

缺点:对温度敏感;对尺寸敏感;对电导率敏感;对短缺陷敏感性低。

b. 标准比较式

这种工作方式是同时用两个参数完全相同的线圈,分别作用在标准试件和待测试件上,检测两个线圈中信号的差异来判断被检试件的差异。例如,差动连接的两个线圈,当没有试件时,差动连接的线圈上不会出现电压。当把一根标准试件和一根待测试件同时分别放入两个线圈,若两根试件的各种参数相同,则线圈的输出电压仍为零,如果某一个或几个参数不一样(如试样表面存在裂纹),则有输出电压存在,可以实现对试件(裂纹)的检测。

c. 自比较(差动)式

这种工作方式是采用同一被检试件的不同部

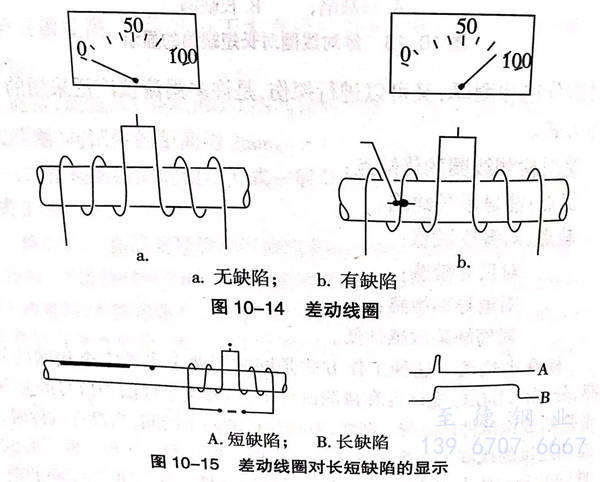

分作为比较标准,故也称为“自比较式”。自比较式检测常用于涡流探伤。因为当两个相邻位置的线圈同时对同一试件的相邻部位进行检测时,该检测部位的物理及几何参数的变化通常比较小,对线圈阻抗的影响也就较微弱。如果将两个线圈差动连接,这种微小变化的影响便几乎被抵消掉。而裂纹的存在会使经过扫描的试样裂纹处的一个线圈感应出急剧变化的信号,因而能检测出一个较大的差动信号(很明显,这种连接方式对一条长而均匀的裂缝只有在它的两端才会有指示,而在均匀连续的部分则没有反映)。检测线圈的这种工作方式特别适用于管(棒)材表面局部缺陷的自动检测,如图10-14和图10-15。

差动检测线圈的优缺点

优点:对温度不敏感;尺寸变化不大时,对尺寸不敏感;对电导率不敏感;对短缺敏感性高。

缺点:长缺陷敏感性低或不敏感。

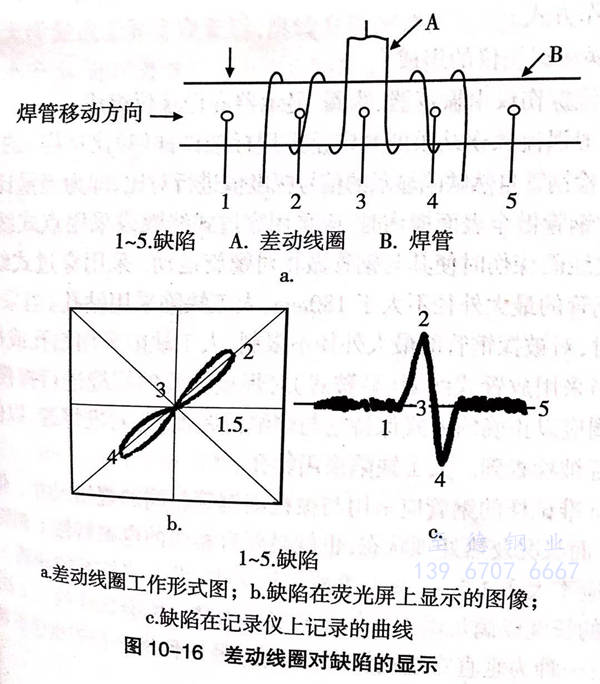

图10-16所示的图形是差动线圈检测出的缺陷在荧光屏和记录仪上显示出的图像和曲线。

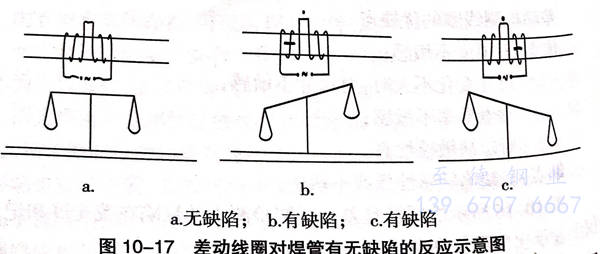

差动线圈检测时,焊管有无缺陷的反应见图10-17.

需要指出的是,上面介绍的工作方式都是采用反射法工作。也就是激励线圈所产生的交变磁场(受试件涡流影响),被在同一侧的测量线圈所接收。但是,在对薄壁管进行的涡流检测中,有时还采用另一种工作方式-透射法。这是将激励线圈和测量线圈分别放在管壁的内、外两侧,通过测量线圈透过管壁的交变磁场的变化来进行检测的工作方式。

三、涡流探伤仪的组成

涡流探伤仪由振荡器、线圈、显示器和记录仪组成。一般涡流探伤结果的判定是采用标准试样(对比试样)的人工缺陷和被检钢管自然缺陷显示的信号幅度值进行对比,即为当量比较法。

对钢管做全表面探伤时,应采用穿过式线圈或采用点式线圈。采用点式线圈探伤时使其与钢管做相对螺旋运动。采用穿过式线圈时,被探钢管的最大外径不大于180mm,人工缺陷采用钻孔。当采用点式线圈时,对被探钢管的最大外径不限制,人工缺陷采用钻孔或槽口。

当采用放置式线圈(马鞍式)对焊接钢管的焊缝进行探伤时,检测线圈应以正确的方式保持它与焊缝的距离,并对准焊缝,以便使整个焊缝被检查到。人工缺陷采用钻孔。

标准试样的钢管应采用与被检测钢管相同的规格尺寸、化学成分、表面状况及热处理状态,也就是要有相似的电磁特性。钢管的弯曲度应不大于1.5:1000,表面无氧化皮,无影响校准的缺陷。标准试样的长度以满足涡流探伤设备要求为准。标准试样的人工缺陷为两种:一种为垂直穿过钢管表面的孔;另一种为平行于钢管纵轴,两测边平行的槽口。

不锈钢焊管探伤的人工缺陷应为五个,处于的标准试样的中间位置,沿直线分布,彼此之间的轴向距离不小于200mm.另外,距两端不大于200mm处应各加一个相同的人工缺陷,以检验端部效应。人工缺陷至少有一个应在焊缝上。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。