不锈钢焊管焊接新技术发展状况

目前,不锈钢焊管采用的焊接技术主要有:钨极氩弧焊(TIG)、等离子弧焊(PAW)、熔化极氩弧焊(MIG)和埋弧焊(SAW)等。为了提高焊接质量、焊接效率和降低焊接成本,更新的焊接技术将会被广泛采用。现将可用于焊管焊接的活性化焊接、熔化极等离子弧焊接及药芯焊丝焊接等应用技术介绍如下。

一、活性化焊接(A-TIG焊)

现代生产对焊接技术提出了更高的要求,高质量、高效率和低成本已成为衡量一种焊接工艺是否优良的标志。自从20世纪40年代出现了钨极惰性气体保护焊(TIG)以来,由于其具有一系列的优点(保护效果好、焊接过程稳定、焊接范围广、焊接质量好),因而获得了广泛的应用。但是由于钨电极的载流量有限,电弧功率受到限制,致使TIG焊的焊缝熔深浅、焊接速度和焊接效率低,所以在焊接厚度大于6mm的材料时,一般不能采用单道焊,只得采用多道焊,这会使焊接质量和焊接效率受到影响。

为了解决多道焊问题,乌克兰巴顿焊接研究所于20世纪60年代发明了活性焊剂TIG焊(Activate flux;简称为A-TIG焊)。这种方法很好地克服了普通TIG焊方法熔深浅,对材料成分敏感等缺点。

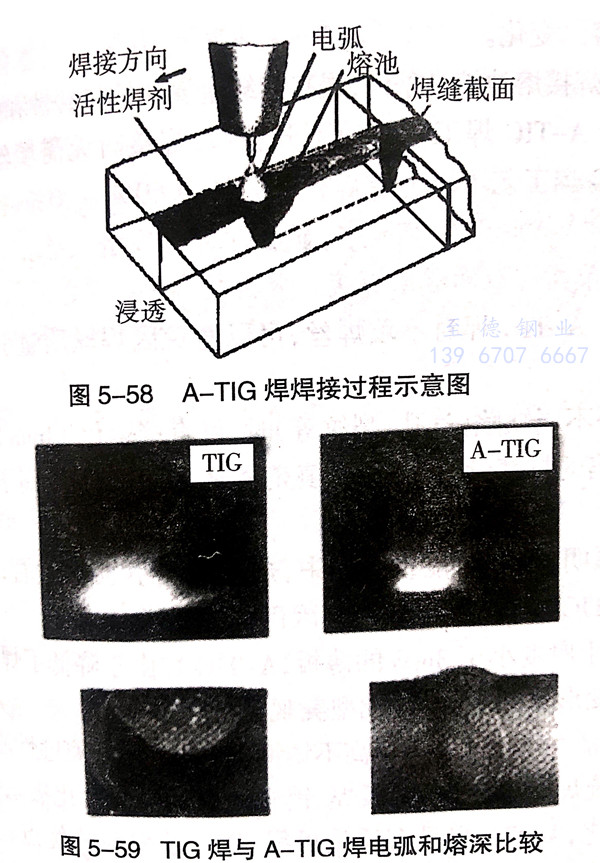

A-TIG焊的实质是焊前在待焊区域涂敷特殊的活性焊剂,然后再施行TIG焊的一种新工艺。焊接过程中,在活性焊剂的作用下引起焊接电弧强烈收缩,电弧能量密度显著增加(达到甚至超过等离子焊接电弧能量),电弧力增大,其结果使熔深有了较大的增加。与普通TIG焊方法相比,相同的焊接参数,活性焊剂能使熔深增加2-3倍,焊接时间减少50%,焊接效率提高2~6倍,焊接成本也大大减少。图5-58 是A-TIG焊焊接过程示意图,图5-59是TIC焊与A-IC焊电退深的比较。

A-TIG 焊焊接技术在国外已经进行了广泛的研究,如美国爱迪生焊接研究所(EWI)、美国LIBURDI公司、英国焊接研究所(TWI)、乌克兰巴顿焊接研究所(PW3)、日本大阪大学,以及德国、巴西和法国等大学和科研机构,针对不锈钢、镍基合金、铜镍合金、碳钢、超级双相钢和钛合金等进行了研究,并已在许多产品上应用。

活性焊剂的配是A-TIG焊的关键技术,目前,常用的活性焊剂成分主要有氧化物、氯化物和氟化物。不同的材料,其可用的活性焊剂成分也不同。

与常规TIG焊相比,A-TIG焊具有以下优点:

1. 可消除或减少因金属冶炼时微量元素含量、纯净度的变化而引起的焊接熔深变化。

2. 改善焊接熔池结晶条件,提高焊缝金属的抗热裂性和抗冷裂性。

3. 由于A-TIG焊工艺焊前不开坡口,焊接时无需填丝,据统计,采用A-TIG焊工艺可以节省焊材及劳动力60%~90%,提高焊接效率1~7倍,大大降低生产成本,显著地提高经济效益。对于厚板对接,可实现单面焊双面成型焊接。

4. 由于A-TIG焊时不填焊丝,可以避免因焊丝质量引起的焊接质量问题。

5. 修补不同缺陷(气孔、裂纹等)时,可直接熔化14mm以上,避免了清除缺陷的打磨、钻孔和重新填充金属,从而大大提高了补焊效率和安全性。

6. 电弧明显收缩,能量更集中,热输入减小50%左右,焊缝及热影响区较TIG焊时窄50%以上,因而焊接变形小。

7. 对于厚度小于3mm的薄板,A-TIG焊由于降低了焊接热输入而使焊接变形量减小,焊缝成型美观。

此外,活性焊剂还具有提高不锈钢焊接接头的抗腐蚀性能等优点。

与传统焊条电弧焊、埋弧焊、钨极氩弧焊以及熔化极氩弧焊等焊接方法相比,A-TIG焊具有质量可靠、生产效率高的优点;与先进的激光焊、电子束焊以及等离子焊相比,由于A-TIG焊所用的活性焊剂材料来源丰富,价格便宜,而且无需昂贵的焊接设备,使得A-TIG焊又具有成本低廉及经济性好的优点,因此具有良好的经济效益和广泛的应用前景。采用普通相对廉价(与等离子焊设备比较)的TIG焊设备,再配以活性焊剂进行焊接,其焊接质量完全可以与等离子焊相媲美,且生产工艺稳定,易操作,而生产成本却相对较低;若等离子弧焊机再配以活性焊剂进行焊接,其焊接熔深则可进一步增加。

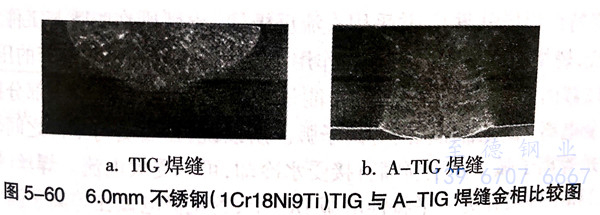

A-TIG焊技术的主要特点在于:通过在TIG焊过程中引人活性焊剂,在电弧高温热和电弧力的作用下,活性焊剂参与到电弧和熔池的物理、化学反应中,导致电弧电流密度的增大,由弧发生收缩,从而使焊缝熔深增加。因此,A-TIG焊过程中最明显的特点就是电弧收缩,导致熔深增加现象的出现。不锈钢(1Cr18Ni9Ti)TIG与A-TIG焊缝金相图比较见图5-60。

目前,关于活性焊剂作用原理的研究主要集中在两个方面:一是电弧收缩原理;二是熔池表面张力作用原理。以巴顿焊接研究所的专家为代表,倾向于电弧收缩的作用原理。由于焊接过程复杂的物理、化学作用,添加活性焊剂以后使得这一过程变得更加复杂,因此到目前为止,关于活性焊剂的作用及原理还没有形成一个统一的结论。

二、熔化极等离子弧焊接技术

熔化极等离子弧焊接工艺早在20世纪70年代就被提出,但由于受到当时焊接电源技术的限制没有发展起来。这一问题直到20世纪90年代末才得到解决,目前德国首先开展了这方面的研究和应用工作。实质上,这种焊接工艺就是熔化极气体保护焊和等离子弧焊的组合,它综合了熔化极气体保护焊和等离子弧焊的优点。

熔化极等离子弧焊的优点是:由于焊丝受到等离子弧的预热,熔化功率大;熔化功率和工件上的热输人可以单独调节;因为熔化极焊丝可以直流反接,达到去除工件表面氧化膜的作用,非常适宜铝、镁等轻金属及合金的焊接;焊接速度快(例如2mm铝板,焊接速度可达到3000mm/min,是常规焊接工艺的10倍,与激光焊速度相当,而且焊缝质量好,变形小)。

熔化极等离子弧焊当然也适合于不锈钢的焊接。在焊接薄板时,采用熔化极等离子弧焊技术,可以实现高速焊;对于厚板焊接,其熔敷效率高,参数范围广,焊接过程稳定。由于等离子弧对接头区的充分清理作用,所以,焊缝中气孔等缺陷明显较少。

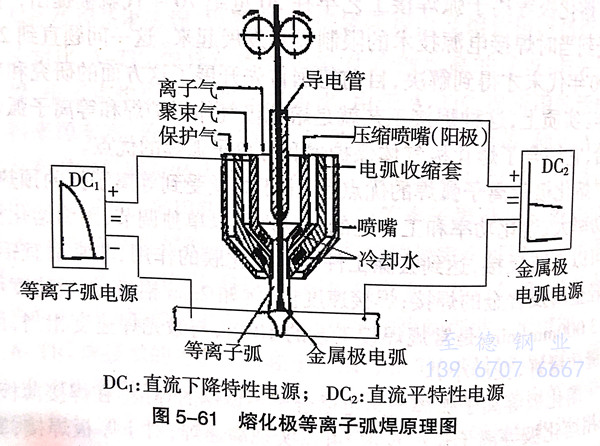

熔化极等离子弧焊的原理见图5-61。水冷喷嘴和工件接在DC1下降特性焊接电源上,并采用直流反极性。电弧则在喷嘴与工件之间燃烧,燃烧的电弧在聚束气的作用下,由于受到电弧收缩套的压缩,弧柱截面缩小,电流密度增加,能量密度提高,在弧柱中心部分接近完全电离,形成细柱状的等离子弧。所以说,在喷嘴与工件之间燃烧的是等离子弧。由于喷嘴直接受水冷却,可承受大电流。焊丝(熔化极)和工件接在另一平特性电源DC2上,熔化极电弧在等离子弧中间燃烧。熔化极(焊丝)在进入熔池前,受到等离子弧的预热,所以熔敷效率很高,可以提高焊接速度。而熔化极等离子弧焊的熔滴过渡形式,取决于通过焊丝的电流大小。当通过焊丝电流小于某一临界值时,为大滴过渡,这时飞溅很小;大于临界值时成为旋转射流过渡。由于在熔化极电弧之外,包围着一个压缩的等离子弧,从而使熔滴过渡平稳,飞溅很少。并且等离子弧对焊件有阴极清理作用,使焊缝质量提高,缺陷减少,尤其是气孔缺陷明显减少。

熔化极等离子弧焊的技术关键为焊枪的设计和制作,以及焊接电源的匹配及控制。一般情况下,焊接时采用熔滴过渡形式,堆焊时用射流过渡形式。

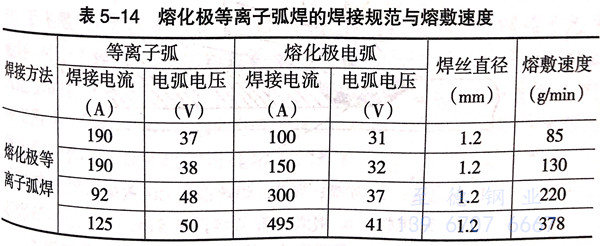

熔化极等离子弧焊的焊接规范与熔敷速度见表5-14。

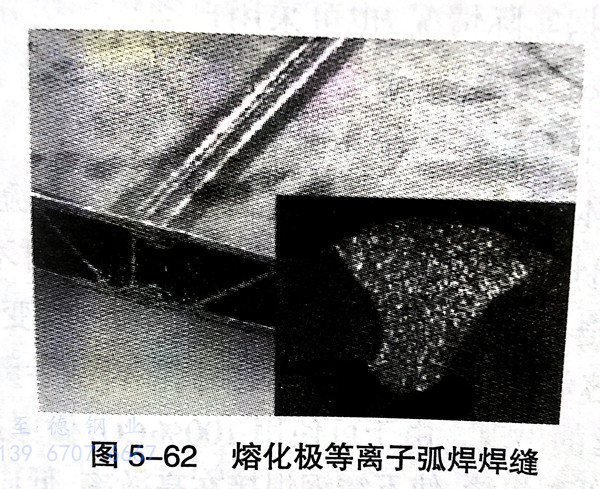

图5-62是熔化极等离子弧焊焊缝照片,可以看出其熔深较氩弧焊大许多,这正是其优势和特点所在。

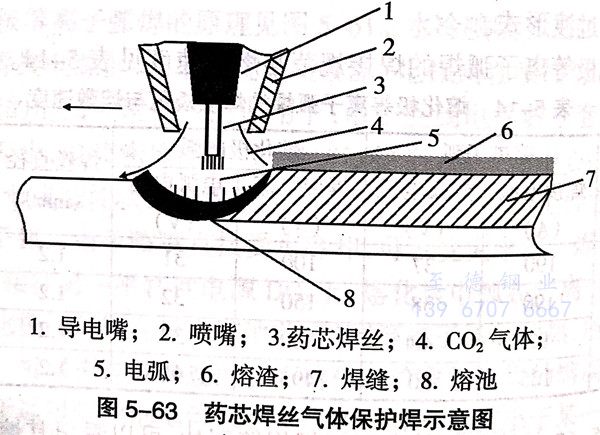

三、不锈钢细丝药芯焊丝气体保护焊

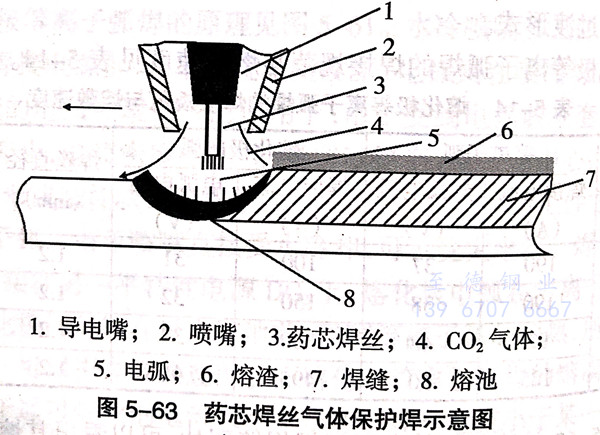

药芯焊丝气体保护焊与普通熔化极气体保护焊相似,也是由焊丝做电极与工件产生电弧进行焊接的,只是焊丝不是一般的实芯焊丝,而是内部装有焊剂的管状焊丝(即药芯焊丝)。焊接时,在电弧热的作用下,熔化状态的药芯材料和焊丝金属、母材金属和保护气体相之间发生冶金作用,同时形成一层较薄的液态熔渣覆盖熔池,和保护气体共同起保护作用。这种焊接方法是一种气-渣联合保护的焊接方法(图 5-63)。

目前,药芯焊丝气体保护焊焊接不锈钢,通常采用手工操作的半自动焊接方法,根据实际情况,也可采用自动焊焊接方法。保护气体一般采用CO2气体,有时也采用CO2中添加少量的Ar气的混合气体,焊接设备与普通实芯焊丝CO2焊相同。

药芯焊丝气体保护焊的焊接参数主要有焊接电流、电弧电压、焊接速度、焊丝伸出长度和保护气体流量。当其他条件不变的情况下,焊接电流与送丝速度成正比。上述任何一个参数的变化都影响到焊接工艺性能,药芯丝焊的生产厂家一般会提供合适参数供用户参考。不锈钢药芯焊丝的出现,由于可使用100%CO2做保护气体进行焊接,并能获得超低碳焊缝,使不锈钢焊接在高效率、低成本、自动化焊接技术上上了一个新的台阶。细直径不锈钢药芯焊丝焊接与电弧焊、氩弧焊、埋弧焊的各种性能对比,有如下优点:

1. 生产效率高

不锈钢电阻大,导热系数小,产生的电阻热大,热量不易散失,这是众所周知的。采用细直径不锈钢药芯焊丝后,可实现连续的自动化生产;与实芯焊丝相比,电流集中于钢皮外表,电流密度大,熔敷速度高,飞溅小,熔敷效率高。此外,不锈钢药芯焊丝操作简便,降低了对工人焊接技术的要求,从而缩短了工时,提高了生产效率。

2. 焊接工艺性能好

由于不锈钢主要用于耐蚀场合与装饰场合,都需要焊件表面光洁,无飞溅,任何飞溅都会影响其耐蚀性及美观性,因此焊接工艺性能好,对于不锈钢焊接是至关重要的。不锈钢药芯焊丝的药芯中可加入适量的稳弧剂及细化熔滴物质,使得电弧燃烧稳定,熔滴细化,焊接飞溅小。药芯中加入适量的造渣剂,形成的熔渣不仅起到对焊缝金属的保护作用,而且起到衬托熔池的作用,可实现全位置焊接,同时还对辅助焊道成型有重要作用,焊缝外观成型美观。此外,不锈钢药芯焊丝可适用的焊接工艺参数范围宽。

3. 焊接质量好

采用不锈钢药芯焊丝,可使熔敷金属含碳量的增加控制在极小的范围内,这是不锈钢焊缝金属具有良好抗腐蚀性的重要保证。细直径不锈钢药芯焊丝可采用较小的热输入量,来提高熔敷金属的耐蚀性。对于奥氏体不锈钢药芯焊丝,通过药芯成分的调整,可控制焊缝组织中的铁素体含量,从而提高力学性能、耐腐蚀性能及抗裂性能。不锈钢药芯焊丝的熔渣有明显的冶金改善效果,可以去除杂质,净化焊缝,因此可使焊缝金属的力学性能,尤其是韧性和塑性提高。

4. 焊接综合成本低

虽然不锈钢药芯焊丝的价格高于实芯焊丝,但在焊接的综合总成本构成中(人工+设备+材料+动力费),由于药芯焊丝的熔深大,从而可以加大钝边,减小坡口角度(可由60°减小到45°),这不仅节省了熔化金属,同时也节能,还提高了工效。经计算,对于平焊综合成本来说,不锈钢药芯焊丝与实芯焊丝之比为1/1.2,可见对降低成本的作用是可观的。

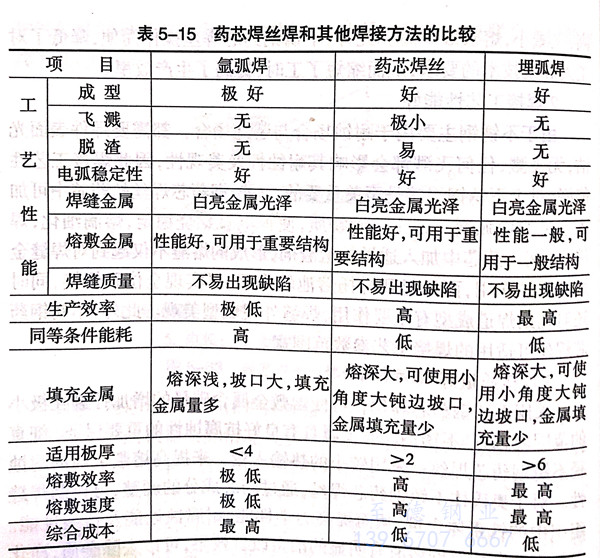

因此,在不锈钢焊管生产中,采用细直径不锈钢药芯焊丝进行焊接,也是不锈钢焊管焊接的发展方向之一。药芯焊丝气体保护焊和其他焊接方法的比较贝表5-15。

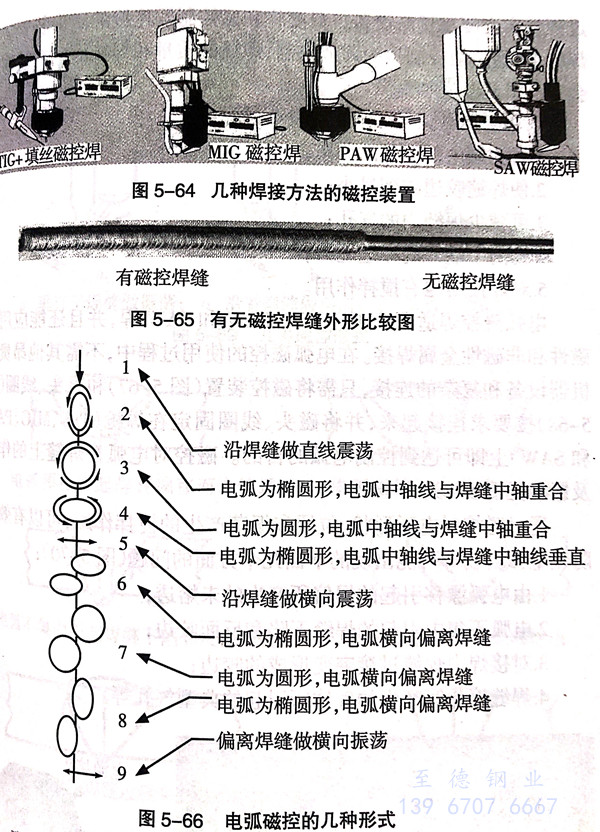

四、磁控电弧焊接

磁控电弧焊是依据电磁原理,在电弧外部加以人工磁场,在磁场作用下,会使整个电弧发生形状和相对焊缝位置的变化,从而到达控制电弧的目的。通过对电弧形状和相对焊缝位置的控制,可以实现提高焊缝质量和焊接生产效率的目的。电弧磁控可用于所有电弧焊,但常用于TIG焊、MIG焊、PAW焊和SAW焊。几种焊接方法的磁控装置见图5-64. 有磁控焊缝和无磁控焊缝的外形比较见图5-65。

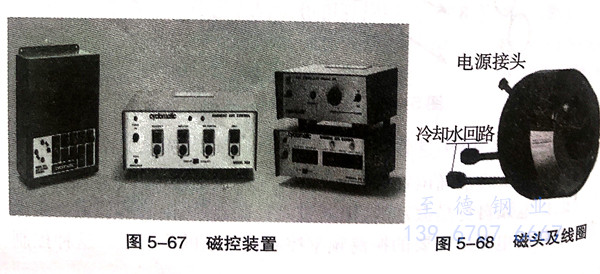

电弧磁控的形式主要有沿焊缝方向的振荡和垂直于焊缝的振荡,使电弧的截面形状产生椭圆形和圆形的变化。图5-66是电弧磁控的几种常见形式。

磁控装置的磁头是装在自动或半自动焊的焊枪上,磁头和线圈只是控制电弧的精确位置,而不是控制焊枪和工件。

磁控电弧自身是振荡的,但通过磁控制器,可准确和稳定地将所需要形状的电弧以需要的振荡频率控制在要求的位置上。这种控制过程没有必要添置新设备,只要将和磁控制器连接的磁头装置装在焊枪上,通过磁控制器的调节控制,焊缝的质量和焊接的生产效率就会立即得到改进和提高。

采用磁控电弧焊可以实现以下目的:

1.可控制电弧热量的分布;

2.使焊缝咬边减到最小;

3.可减少焊缝中的气孔;

4.提高了电弧的穿透能力;

5.对焊接熔池有搅拌作用。

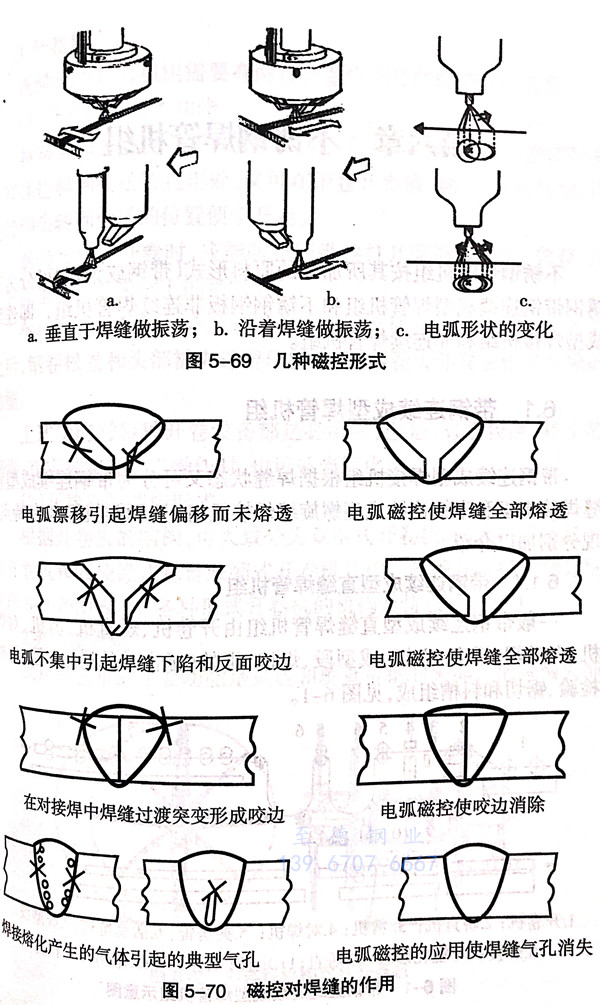

电弧磁控焊适用于TIG、MIG、PAW和SAW焊,并且还能应用于磁性和非磁性金属焊接。在电弧磁控的使用过程中,不需其他昂贵的机器设备和复杂的连接,只需将磁控装置(图5-67)和磁头、线圈(图5-68)按要求连接起来,并将磁头、线圈固定在焊枪(TIG、MIG、PAW和SAW)上即可达到控制电弧的目的。磁控对电弧在焊缝上的作用及影响见图5-69。

通过磁控对电弧形状、位置和振荡产生的搅拌作用,可以有效地防止电弧自动焊可能出现的下面几个方面的问题(图5-70):

1. 由电弧漂移引起的焊偏所产生的未熔透;

2. 电弧不集中引起的焊缝下陷和反面咬边;

3. 对接焊中焊缝过渡突变形成的咬边;

4. 焊缝熔化时产生的气体所引起的典型气孔等。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。